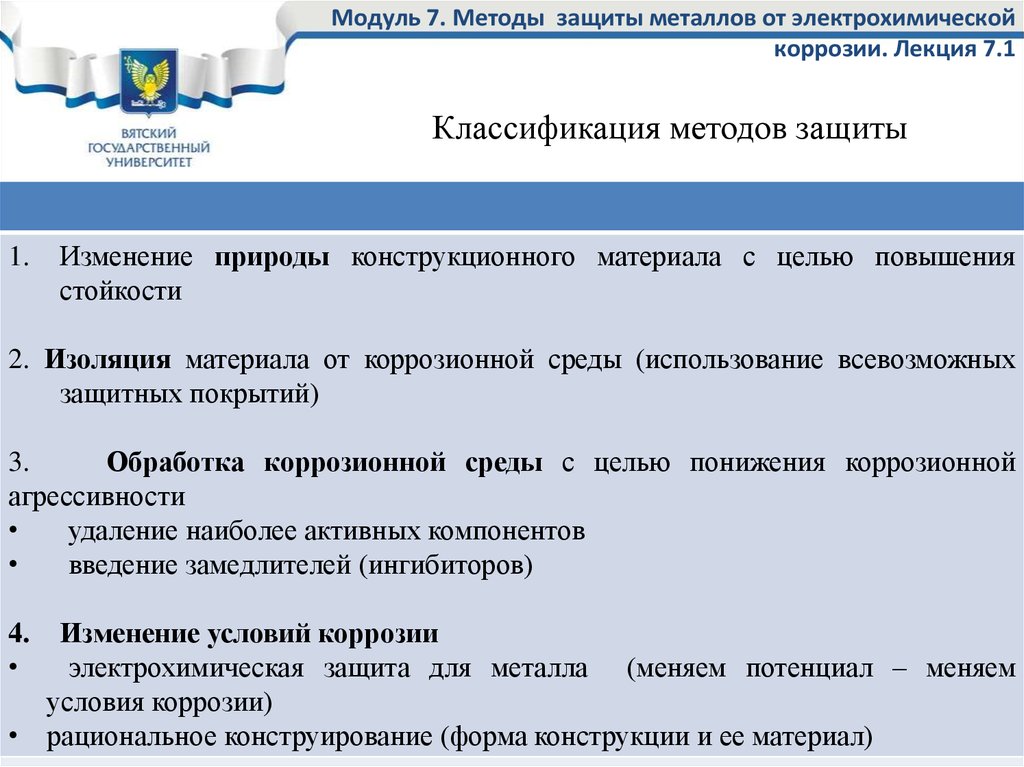

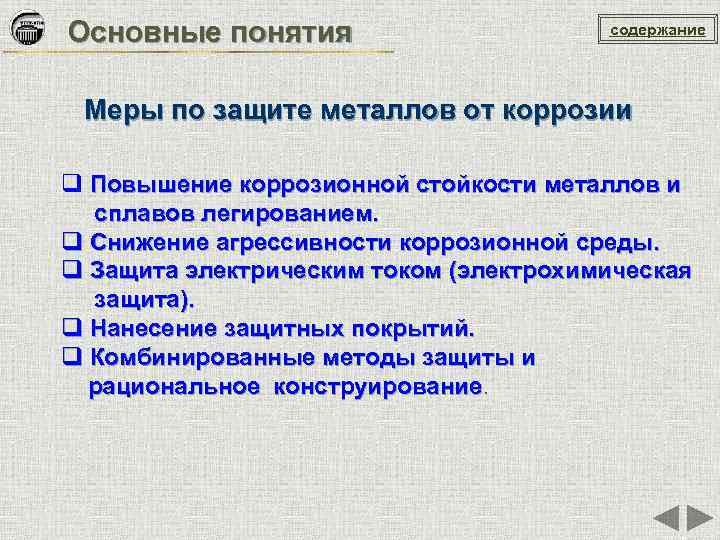

Пассивные и активные методы защиты

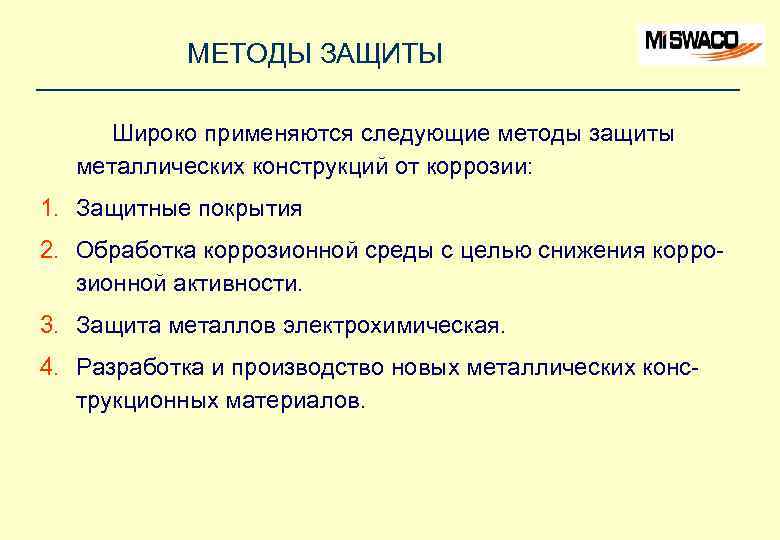

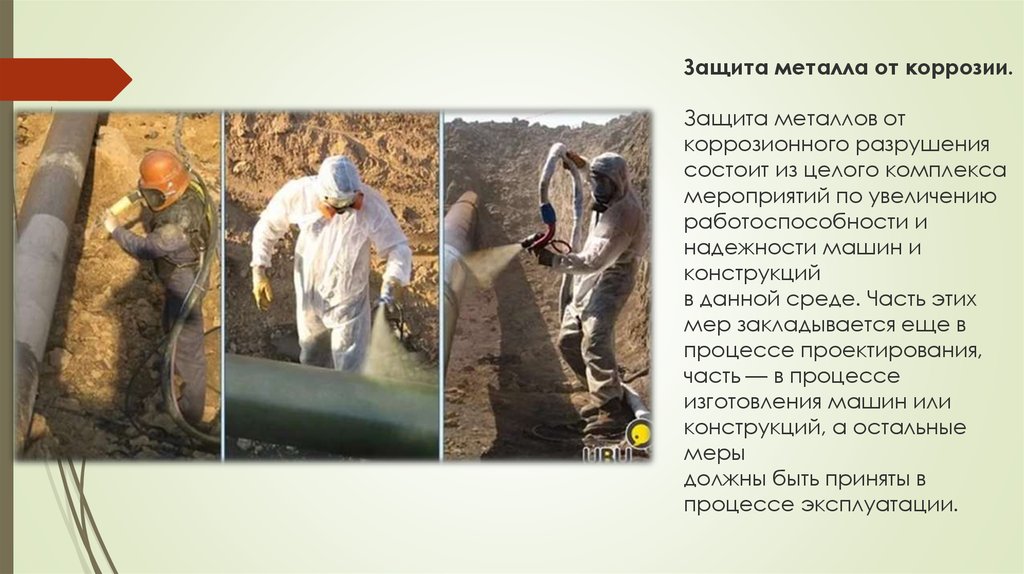

Все основные способы защиты трубопроводов от коррозии сводятся к выполнению целого ряда работ. Если говорить о пассивных методах, они выражаются в следующем:

- особом способе укладки, когда сопротивляемость к коррозии продумывается еще на стадии монтажа трубопровода. Для этого между землей и трубой оставляется воздушный зазор, благодаря которому внутрь трубопровода не попадут ни грунтовые воды, ни соли, ни щелочи;

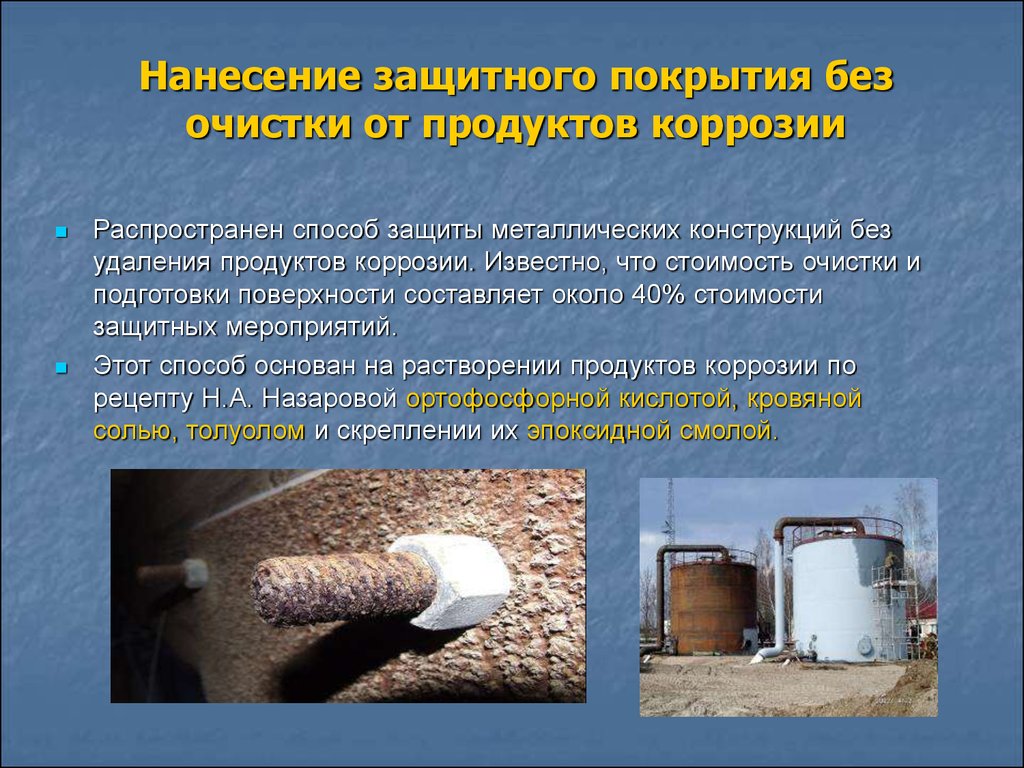

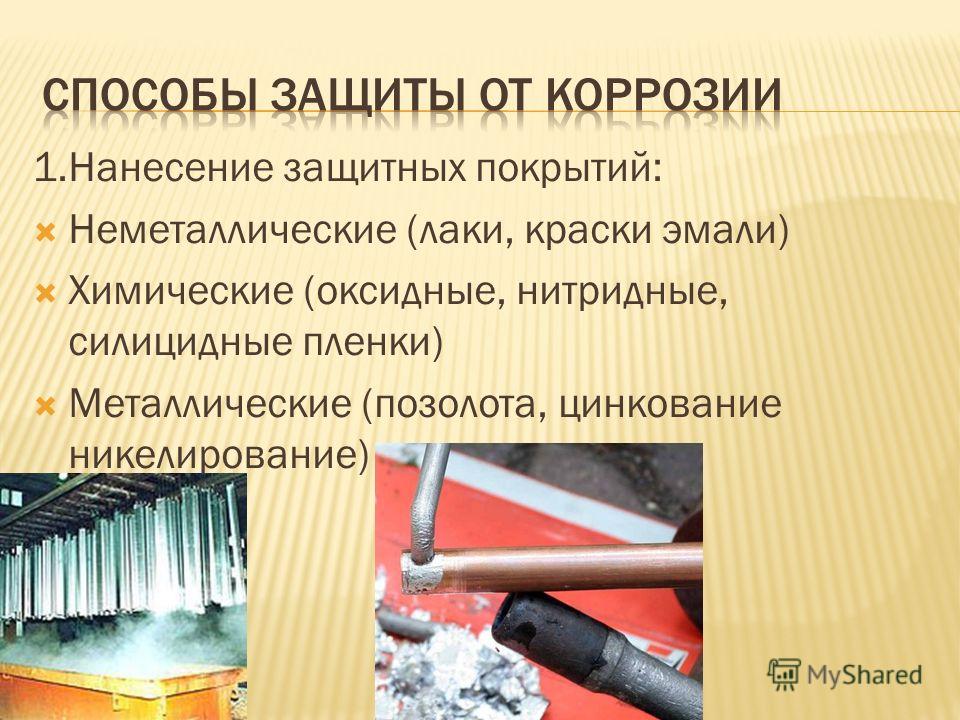

- нанесении специальных покрытий на трубы, которые будут защищать поверхность от почвенных воздействий;

- обработке специальной химией, например, фосфатами, образующими на поверхности защитную пленку.

Схема защиты на основе активных методов предполагает использование электрического тока и электрохимических реакций ионного обмена:

- электродренажной защиты для борьбы с блуждающими токами;

- анодной защиты, которая замедляет процесс разрушения металла;

катодной защиты, когда постоянный ток повышает сопротивляемость металлов.

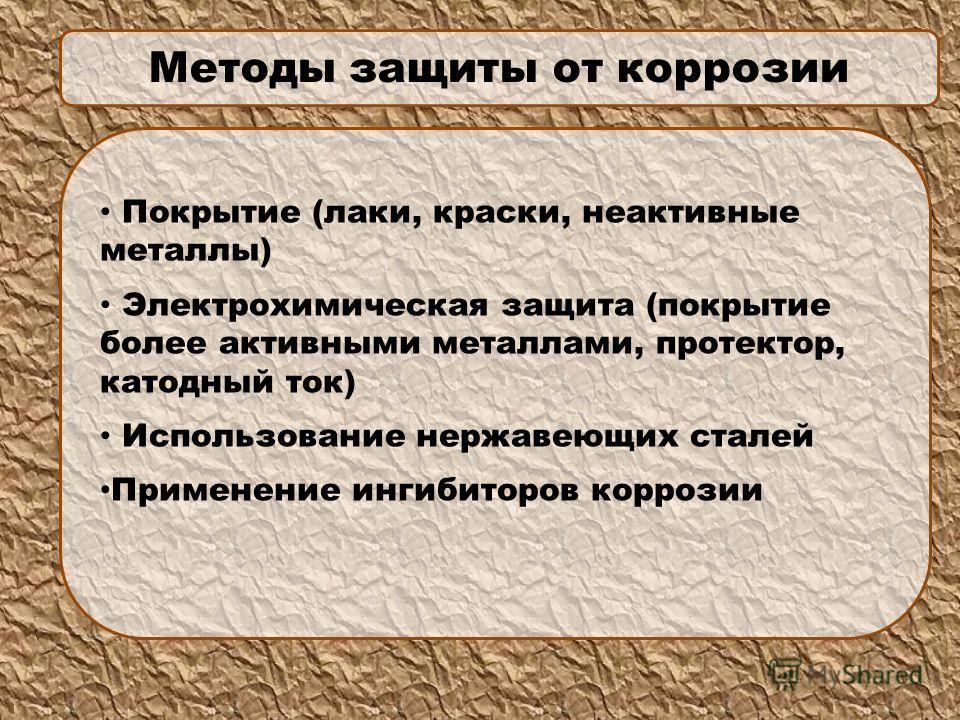

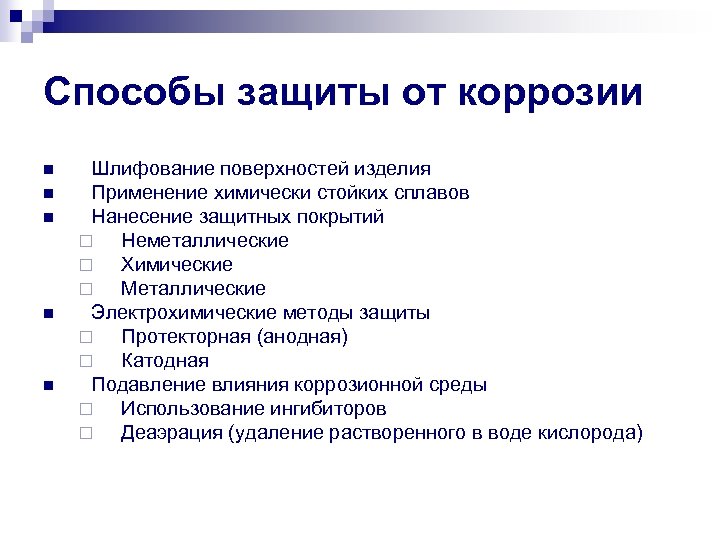

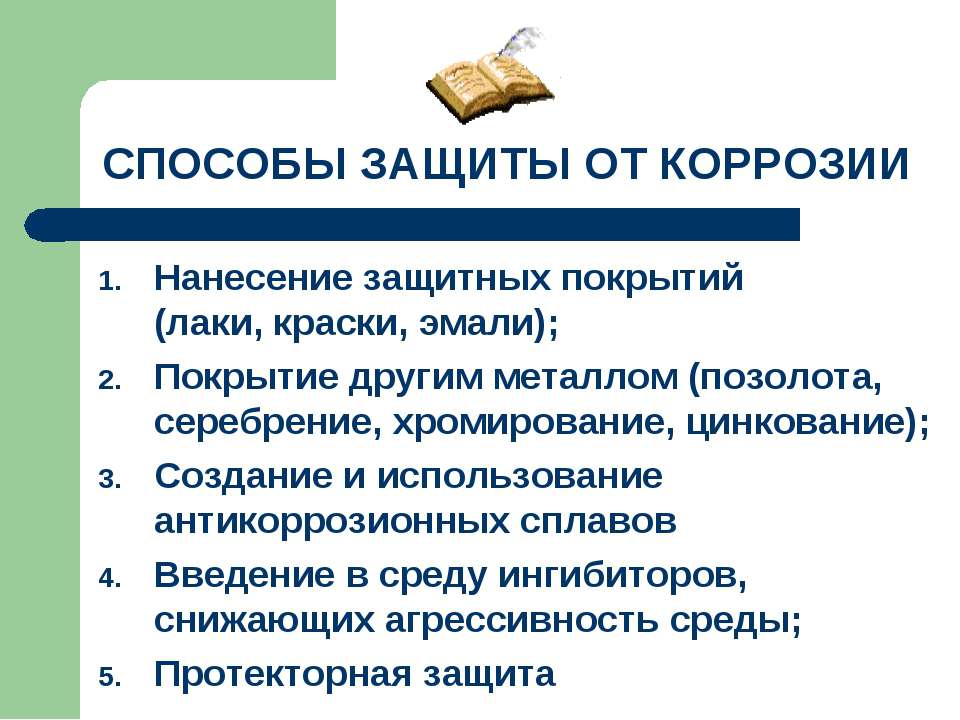

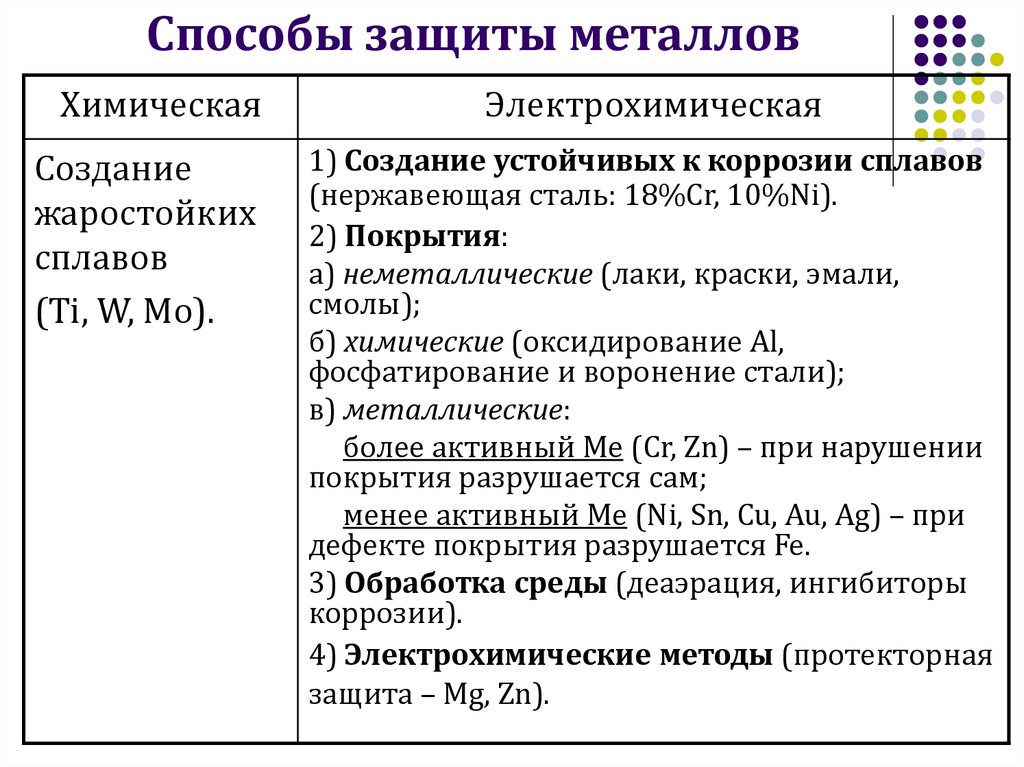

Способы борьбы с коррозией

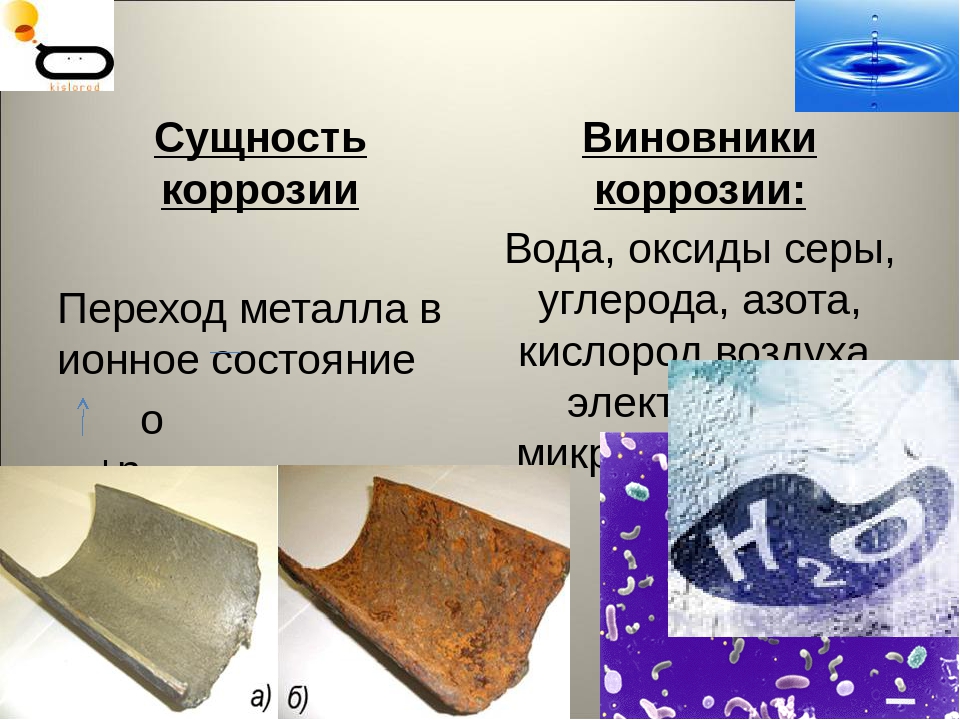

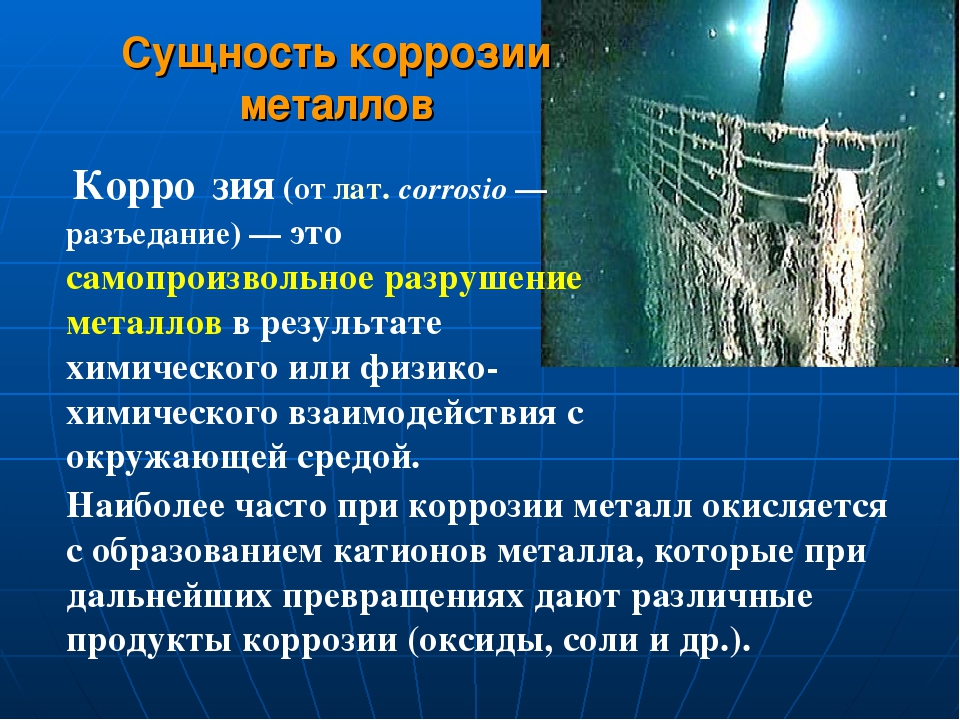

Коррозия металлов – это деструктивный, разрушающий кристаллическую решетку, окислительно-восстановительный химический процесс. Вызывается он чаще всего высокой химической активностью самих металлов – многие помнят из школьного курса химии «линейку» активности элементов. Активизироваться может при создании неблагоприятных условий, например, высокой влажности и опущенной температуре, в агрессивной солевой, кислотной или щелочной среде.

Чаще всего приходится сталкиваться с коррозией черных металлов, то есть – различных сортов стали и чугуна, применяемых буквально повсеместно, во всех сферах деятельности человека. Процесс начинает выдавать себя появлением на металлической поверхности пятен или разводов рыжего цвета.

Если с коррозией не бороться, она способна показать свою крайне разрушительную силу – металлические изделия быстро приходят в негодность.

Если с коррозией не бороться, она способна показать свою крайне разрушительную силу – металлические изделия быстро приходят в негодность.

Если не предпринять никаких шагов, то очаг начинает разрастаться, захватывая все новые площади. Причем иногда это происходит незаметно для глаз. Так, многие участки механизмов, приборов и т.п. — попросту скрыты из поля зрения, и увидеть их можно только при полной разборке узла или всего устройства. А иные очаги коррозии могут до поры скрываться под слоем краски, и только кода процесс зайдет очень далеко – поваляться сначала в виде вздутий, а потом – и прорывов ржавчины наружу.

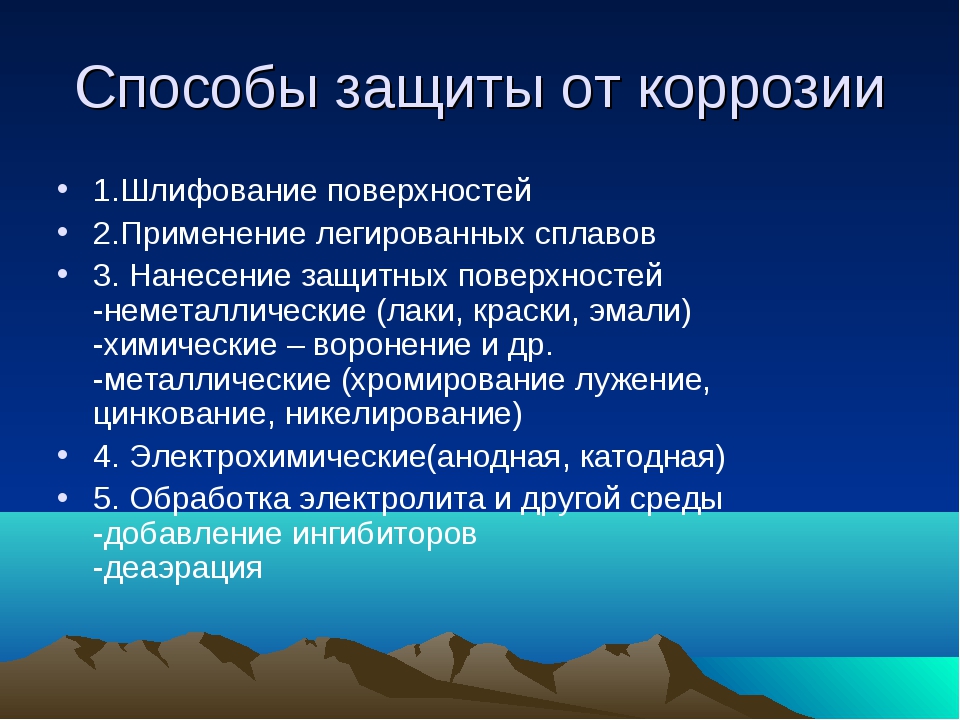

Некоторые владельцы пытаются справиться с выявленными очагами коррозии механическим способом. То ест применяя шлифовку поврежденного ею участка наждачной бумагой или же специальными дисками, добравшись до «здорового» металла.

Однако подобная методика, если и может быть применена, то с исключительной осторожностью, и только в качестве предварительного этапа, перед нанесением специальных составов. Только механическая очистка является весьма малоэффективным средством

Точечные проявления коррозии, проступившие через слой краски

Точечные проявления коррозии, проступившие через слой краски

Особенно сложно удалить этим способом мелкие точечные очаги ржавчины, так как они в процессе чистки забиваются мелкодисперсной коррозийной пылью, и их становится практически не видно. Но беда как раз в том, что они никуда не деваются, и обязательно в дальнейшем проявят себя, даже после окрашивания. Поэтому обработка химическимисредствами — более надежна.

Кроме того, если ржавчиной поражен тонкий металл, то во время очистки, под давлением щёток или абразивного материала, он может повредиться вплоть до сквозной дырки.

В связи с этим рекомендуется пользоваться химическими составами, очищающими металл и предотвращающими появление коррозии в дальнейшем. Причем с их помощью можно даже успешно справиться с очагами в труднодоступных зонах, там, где никакими другими способами без разборки механизма к пораженному участку не добраться.

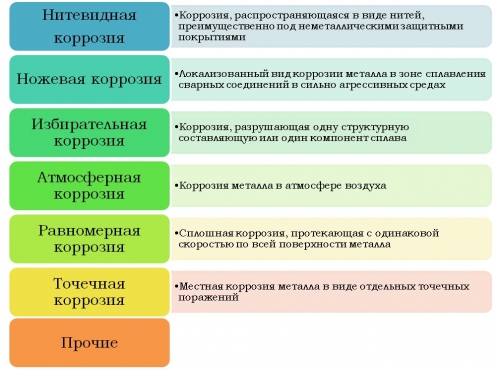

Виды коррозии

За всё время работы с металлическими изделиями, люди выделили несколько видов коррозии металла:

- Почвенная — тип коррозии, которая поражает конструкции, находящиеся в земле. Из-за особенного состава грунта, наличия грунтовых вод, происходят химические процессы, вызывающие появление ржавчины.

- Атмосферная — процесс окисления, протекающий в ходе контакта водяных паров воздуха с металлической поверхностью. Чем больше вредных веществ в воздухе, тем быстрее появиться коррозия.

- Жидкостная — такому виду коррозии подвержены металлоконструкции, находящиеся в воде. Если в жидкости содержится соль, процесс разрушения материала будет протекать быстрее.

Выбор антикоррозийного состава зависит от того, в какой среде будет эксплуатироваться металлическая деталь.

Краткая характеристика

Защитные очки – неотъемлемая часть производственных процессов, лабораторных исследований, постоянно используются при проведении строительных работ. Они защищают лицо от брызг раскаленного металла, сварки, капелек агрессивной жидкости, инфракрасного и ультрафиолетового излучения. Помимо очков, существуют и экраны, имеющие вид пластины, закругленной по краям, с наголовным креплением. Разновидностей приспособлений великое множество. Они могут иметь удлиненную форму для защиты шеи, дополнительно оснащаться пластиковым козырьком для сокрытия лобной части.

При изготовлении изделий применяются ударопрочные материалы: органическое стекло, поликарбонат и другие. Они не боятся химических и механических повреждений, стойко переносят существенные температурные перепады, обеспечивая видимость на все сто процентов.

При использовании средств индивидуальной защиты могут возникать некоторые трудности:

- поле зрения может быть ограничено;

- при длительной носке может возникнуть дискомфорт;

- запотевание стекол при работе в горячих цехах.

При изготовлении лицевых щитков используется современное высокотехнологичное оборудование, качественные и надежные материалы, которые отвечают всем требованиям безопасности. Используется такая технология, которая дает возможность применять конструкции при любом климате.

Отличительная особенность изделия – малый вес, чтобы полностью исключить нагрузку на шею и голову. Щиток не должен вызывать раздражений и аллергии при длительном использовании. Самые хорошие популярные модели имеют мягкие гипоаллергенные накладки для комфортности ношения. Прочные и качественные крепежные элементы не давят на голову.

Экраны имеют стопроцентную прозрачность, полностью исключают оптические искажения, что дает возможность повысить производительность, улучшить качество выпускаемой продукции, избежать усталости глаз при длительной работе. Некоторые модели предусматривают возможность ношения дополнительных средств защиты: респираторов, наушников и так далее.

Виды коррозии

Ученые давно борются с коррозией и выделили несколько основных ее типов:

- Атмосферная. Происходит окисление вследствие контакта с кислородом воздуха и содержащимися в нем водяными парами. Присутствие в воздухе загрязнений в виде химически активных веществ ускоряет ржавление.

- Жидкостная. Проходит в водной среде, соли, содержащиеся в воде, особенно морской, многократно ускоряют окисление.

- Почвенная. Этому виду подвержены изделия и конструкции, находящиеся в грунте. Химический состав грунта, грунтовые воды и токи утечки создают особую среду для развития химических процессов.

Исходя из того, в какой среде будет эксплуатироваться изделие, подбираются подходящие методы защиты от коррозии.

Разновидности и классификация

Краски по металлу, которые используются для защиты от появления и развития коррозии делятся на следующие виды:

К примеру, грунт-эмаль для металла. Краски этой группы, наиболее эффективны для нанесения на конструкции, постоянно находящиеся в воде или на открытом воздухе. Краситель относится к быстросохнущим веществам. Он полностью засыхает через 2-3 часа после нанесения на обрабатываемую поверхность.

Пассивирующая

Предназначение такой грунт-краски – замедление развития коррозии. К преимуществам можно отнести высокую эффективность при замедлении окислительных процессов. Благодаря этому свойству краски, ее используют в местах повышенной влажности.

Преобразователь

В состав включена фосфорная кислота. Она после контакта с коррозией, образует прочный и устойчивый фосфат железа. Благодаря этому свойству, краска не только защищает конструкцию от ржавчины, но и частично восстанавливает поврежденные участки.

Двухкомпонентная фосфотирующая

Состоит из фосфорной кислоты и пассивирующих добавок, это дает возможность использовать средство, для защиты от коррозии оцинкованных конструкций.

Быстросохнущая и экономная в использовании грунт-краска. Ее антикоррозийные свойства позволяют окрашивать изделия в условиях повышенной влажности. Имеет в своем составе растворенные мельчайшие металлические частицы. После полного высыхания, образует прочное и надежное металлизированное покрытие.

Обладает высокими антикоррозийными и адгезивными свойствами. Благодаря уникальной формуле состава, при нанесении на участок пораженный коррозией, играет роль грунтовки.

Благодаря им, объект не только становится невосприимчивым к коррозии, но и существенно улучшается внешний вид металлоконструкции.

Производители выпускают антикоррозийные красящие вещества, которые делятся на следующие классификации:

Эпоксидные эмали

Синтетические смолы, из которых сделан краситель, защищают металлические конструкции от воздействия высоких температур. Токсичность входящих в состав компонентов, не позволяет часто использовать эмали в быту.

Масляные краски

Краситель, в основу которого входит натуральная олифа, Покраска конструкций, находящихся на открытом воздухе, не столь эффективна, Масляные краски не могут обеспечить должной защиты от появления коррозии и последующего разрушения.

Алкидные краски

Вещества, предназначены для окрашивания оцинкованных поверхностей, устойчивы к воздействию высоких температур и горючи

При работе с ними, важно соблюдать технику безопасности, и беречь краситель от воздействия открытого огня

Акриловые красящие вещества

Несмотря на недавнее появление на рынке, быстро завоевали популярность. Эффективно и надежно защищают металлические конструкции от разрушения. Используется как для внутренних, так и отделочных работ.

Молотковые краски.

Характеристики данного красящего вещества, позволяют получить шероховатую поверхность с ярко выраженным металлическим блеском. Среди компонентов в составе, содержатся алкиды, эпоксиды, алюминиевая пудра и акрид. К особенностям молотковой краски относят возможность использования для защиты цветных металлов. Грунтовку при обработке данного материала, можно не применять. Краситель наносится в три слоя: первый играет роль грунтовки, антикоррозийное покрытие реализовано во втором слое. Третий, выступает в качестве эмали. Молотковой краской нельзя обрабатывать изделия из металла, которые впоследствии эксплуатации будут нагреваться выше 150 °С.

Защитные краски по металлу

По температурному режиму эксплуатации краски делятся на две большие группы:

- обычные, используемые при температурах до 80 °С;

- термостойкие.

По типу связующей основы краски бывают:

- алкидные;

- акриловые;

- эпоксидные.

Лакокрасочные покрытия по металлу имеют следующие достоинства:

- качественная защита поверхности от коррозии;

- легкость нанесения;

- быстрота высыхания;

- много разных цветов;

- долгий срок службы.

Большой популярностью пользуются молотковые эмали, не только защищающие метал, но и создающие эстетичный внешний вид. Для обработки металла распространена также краска-серебрянка. В ее состав добавлена алюминиевая пудра. Защита металла происходит за счет образования тонкой пленки окиси алюминия.

Краска-серебрянка

Эпоксидные смеси из двух компонентов отличаются исключительной прочностью покрытия и применяются для узлов, подверженных высоким нагрузкам.

Какой преобразователь ржавчины лучше купить

Как видим, все преобразователи ржавчины для автомобилей в той или иной степени справляются с поставленной перед ними задачей. Одни превращают поврежденное место в грунт, другие образуют защитную пленку и не дают поражению разрастаться. Однако самым важным условием для их эффективного действия является точное соблюдение указанных производителем правил нанесения препарата и подготовки обрабатываемой поверхности.

В зависимости от качества воздействия и способа применения средства, можно сделать следующие выводы:

- Максимально эффективным преобразователем ржавчины многие автовладельцы считают аэрозоль американского производства Hi Gear.

- Из отечественных средств самым качественным и действенным препаратом является преобразователь ржавчины Цинкарь.

- Если предстоит обработать от коррозии небольшую поверхность, следует остановить свой выбор на препарате Fenom FN956.

- Жидкий преобразователь ржавчины «Химик» подойдет тем, кому необходимо большое количество средства для обработки значительно поврежденной коррозией поверхности.

- Возможность удаления ржавчины в труднодоступных местах гарантирует аэрозоль Астрохим.

- Для тех, кто ценит не только качество, но и удобный способ нанесения, без пузырей и потеков, подойдет гелевый преобразователь ржавчины Permatex.

В данном рейтинге были рассмотрены 6 лучших преобразователей ржавчины для автомобилей, и все они довольно качественно защищают транспортное средство от коррозии. Но вот главный совет, который дают опытные механики: при борьбе с окислением железа не стоит надолго откладывать обработку поврежденной поверхности, лучше нейтрализовать мелкие очаги поражения, чем реставрировать большие участки.

Составы ингибиторов

Чаще всего используют составы на основе нитрита натрия, которые добавляются к силикатам и фосфатам натрия, соляным растворам, бихроматам натрия, сульфоокисям, аминам, танину и т.д

Причем, используя тот или иной ингибитор, важно учитывать, что реакция защиты предполагает его расход, поэтому периодически необходимо вносить в агрессивную среду новые порции активного элемента. Например, типовой состав ингибитора коррозии на нитрите натрия вводится в объеме до 0,05 %

Также активные группы соединений по-разному ведут себя в определенных средах. Так, если стоит задача окисления, то за основу берется гидрохинон, а для задержки процессов ржавчины применительно к стальным сплавам рекомендуется использование технеция. К специализированным составам можно отнести ингибиторы для защиты в средах с хлором и водородом. В данном случае применяют трихлорид азота, но в минимальных дозах. Как правило, для прекращения негативного взаимодействия хватает тысячной доли от общего количества реагентов.

Лучшие молотковые краски по ржавчине

Молотковые краски образуют специфическое шероховатое покрытие, создавая эффект обработки молотком. При этом эмаль прекрасно защищает от воздействия влаги и температурных перепадов. После оценки технических характеристик и отзывов специалистов было выбрано 2 победителя, отвечающих необходимым требованиям.

Hammerite

…Я использовал эмаль для окрашивания металлической двери, чтобы оценить силу молоткового эффекта. Hammerite хорошо маскирует неровности, возникшие в процессе эксплуатации полотна, и создает визуально эффектное покрытие…

Мнение эксперта

Еще одна лучшая краска по ржавчине для защиты металла при проведении как наружных, так и внутренних работ. Она качественно ложится на основания с признаками ржавления из-за высокого показателя адгезии. Эмаль создает гладкое покрытие с отличными водоотталкивающими свойствами даже на ржавой, предварительно неподготовленной поверхности и полностью затвердевает в течение 2-х часов после нанесения. Продукт имеет отличную термостойкость, сохраняя целостность даже при нагреве (до 80°С).

Hammerite разработана для защиты исключительно чермета. В ее состав включены замедляющие корродирование компоненты – алкидный лак, устойчивые к воздействию солнечного света пигменты и функциональные добавки. Приступать к окрашиванию разрешено при прогревании воздуха до 5°C валиком, кистью или распылителем, что позволяет выбирать наиболее удобный инструмент в каждом конкретном случае. После нанесения базового слоя надо выждать, по меньшей мере, 5 часов. Изготовитель предлагает 11 оттенков.

Достоинства

- Устойчивость к агрессивным факторам;

- Легкость нанесения на зоны коррозии;

- Не требует подготовительных работ;

- Подходит для улицы и работ в помещениях;

- Без свинца.

Недостатки

- Не низкая стоимость;

- Для разведения необходим растворитель Hammerite.

Zip Guard

Это уретановая краска по ржавчине, разработанная для поверхностей из металла, но также она подходит для бетона и дерева. Эмаль разрешается использовать непосредственно в области с признаками коррозии. При этом проводить какие-либо действия по зачистке пораженных мест не требуется, кроме тех лишь случаев, когда имеется вздутие старого покрытия – их необходимо убрать.

При производстве Zip Guard используется технология «Ziprust», что позволяет накладывать слой без предварительного применения грунтовочных материалов. Эмаль можно использовать для выполнения внутренних и наружных работ. Она представляет собой однокомпонентный состав и создает стойкое к коррозии покрытие благодаря сочетанию свойств грунта, антикоррозийных составляющих и финишного состава.

Достоинства

- Защита всех типов поверхностей, а не только металла;

- Нет необходимости в подготовке поверхности;

- Пригодность для наружных и внутренних работ;

- Создание стойкого покрытия с антикоррозийными свойствами.

Недостатки

- Перед покраской нужно шлифовать глянцевые поверхности;

- Долго сохнет.

7 СНиП 2.03.11-85 – основные положения правил

Мы хотим очень кратко рассмотреть данные СНиП, описывающие требования к защите от ржавчины строительных (алюминиевых, металлических, стальных, железобетонных и иных) конструкций. В них даются рекомендации по использованию разных методов антикоррозионной защиты.

СНиП 2.03.11 предусматривают защиту поверхностей строительных конструкций следующими способами:

- пропиткой (уплотняющего типа) материалами с повышенной химической стойкостью;

- оклейкой пленочными материалами;

- применением разнообразных лакокрасочных, мастичных, оксидных, металлизированных покрытий.

Применение ингибиторов в бытовых условиях

Для обычных пользователей наиболее доступным средством защиты от коррозии с помощью ингибиторов будет укладка грунтующего состава на целевую поверхность. Это легкое по своему воздействию ингибирующее покрытие, действие которого заключается в предотвращении прямого контакта воды или агрессивного раствора с поверхностью металла. Нередко и лакокрасочные средства содержат подобные ингибиторы коррозии. Вещества, которые используются в подобных целях, вырабатываются в заводских условиях. К ним можно отнести свинцовый сурик для той же грунтовки, растворы ортофосфатов цинка или железа, фосфатные покрытия и т.д.

Грунтовки и фосфатирование от коррозии металлов

Вторым видом защиты от коррозии является нанесение под слой лака или краски небольшого количества грунтовки. Элементы, которые входят в ее состав, также должны иметь ингибиторными свойствами. При выполнении этого условия, вода будет проходить через слой грунтовки, растворяя некое количество пигментов, тем самым становясь менее агрессивной. Среди наиболее эффективных элементов для грунтов признан свинцовый сурик.

Встречаются случаи, когда вместо грунтовки проводится фосфатирование поверхности металлических изделий. Этот процесс осуществляется с помощью нанесения на необходимый участок растворов ортофосфатов марганца (II) железа (III), или цинка (II), которые содержат в себе и саму ортофосфатную кислоту. Стоит отметить, что фосфатирование проводится в течение 30-90 минут при температуре 97-99 С.

Чтобы провести фосфатирование стальных поверхностей, существует большое количество специальных препаратов, которые состоят из фосфатов железа и марганца. Многие эксперты отмечают. Что самым эффективным подобным средством является “мажеф” – смесь дигидрофосфатов марганца, железа и фосфорной кислоты.

Если проводить фосфатирование с помощью этого препарата, то изделие необходимо поместить в специальный раствор, разогретый до 100С. Внутри смеси происходит удаление вредных элементов с поверхности металла с обильным выделение водорода, в результате чего получается прочный, плотный и почти нерастворимый слой железа и марганца черно-серого цвета. Как только толщина слоя достигнет определенного уровня, растворение веществ прекращается.

Пленка фосфатов оказывается эффективной при защите конструкции от атмосферных явлений, однако не способна защитить даже от слабых кислотных растворов. Из всего сказанного можно сделать вывод, что фосфатный слой защиты может служить лишь фундаментом для дальнейшего нанесения декоративных и защитных покрытий.

На что обратить внимание при выборе преобразователя ржавчины?

Чтобы выбрать лучший нейтрализатор, следует обратить внимание на несколько основных критериев:

- Предмет обработки. Если средство предназначается для обработки металла для окрашивания, лучше всего приобрести простой преобразователь. Для подготовки конструкции к новому лакокрасочному покрытию подойдет преобразователь для кузова авто. Если необходима более надежная обработка, стоит приобрести нейтрализатор с эффектом грунтовки, покрывающий металл защитной пленкой – такой слой предотвращает возникновение коррозии и выравнивает основу для дальнейшего окрашивания.

- Форма выпуска. Выбор определенной консистенции средства зависит от типа обрабатываемой поверхности – широкий горизонтальный участок, вертикальный, труднодоступное место или небольшие металлические детали. От этого зависит, какая форма выпуска позволит наиболее комфортно обработать тот или иной участок, будет ли это жидкое средство, гелеобразное или спрей.

- Толщина ржавчины. Чем глубже коррозионный слой, тем сложнее преобразователю справиться с ним. Идеальный результат достигается при работе с неглубокими слоями поражения металла – 0,01 мм и менее. Более толстый слой ржавчины предполагает длительный процесс обработки поверхности.

Какой преобразователь ржавчины лучше купить?

Современный рынок предлагает огромный ассортимент средств по удалению коррозии. Тем не менее, какое средство лучше, будет зависеть от вида работ, которые предстоит сделать. Если вам нужно получить сверхпрочный слой, который продержится длительный промежуток времени, тогда рекомендуем Permatex, который также работает как и грунтовка.

Если перед вами стоит задача добраться до глубоко скрывшихся очагов коррозии, тогда обратите внимание на Autoprofi и Hi-Gear, которые за счет удобных распылителей сделают всю необходимую работу. Если вы ищите что-то дешевое и проверенное временем, то Цинкарь — это ваш выбор

Независимо от того, какое средство вы выберите, никогда не пренебрегайте защитными средствами. Кислотный состав преобразователей может негативно влияет на глаза и дыхательные пути.

Прямые и косвенные проблемы, связанные с коррозией металла

Основная беда коррозии – постепенное разрушение корродировавших частей конструкций и изделий. При этом степень повреждение по внешнему виду можно оценить не всегда, и потеря прочности становится неожиданной и критичной.

Особенно сильно действует межкристаллическая, то есть проходящая по границам кристаллов, коррозия. Внешне процесс может быть совершенно незаметен, в то время как уровень потери прочности достигает уже 50…60%.

Наименьшее воздействие на прочностные свойства изделий оказывает поверхностное разрушение.

На фото показана часть конструкций башни Шухова в Москве. Поверхностное ржавление существенно снизило конструктивную прочность, но не привело к разрушению сооружения (пока)

Оценить уровень потерь от коррозии металла крайне сложно. Дело даже не в непосредственных убытках от разрушения корродировавших деталей или конструкций, а в простоях техники и сооружений и нарушениях их работоспособности в целом, связанных с коррозионным разрушением отдельных элементов.

Защита от коррозии в промышленности и быту

Необходимо обеспечить металлу надежную защиту от коррозии. Все условия, когда требуется защита металлов от коррозии, кратко можно поделить на промышленные и бытовые.

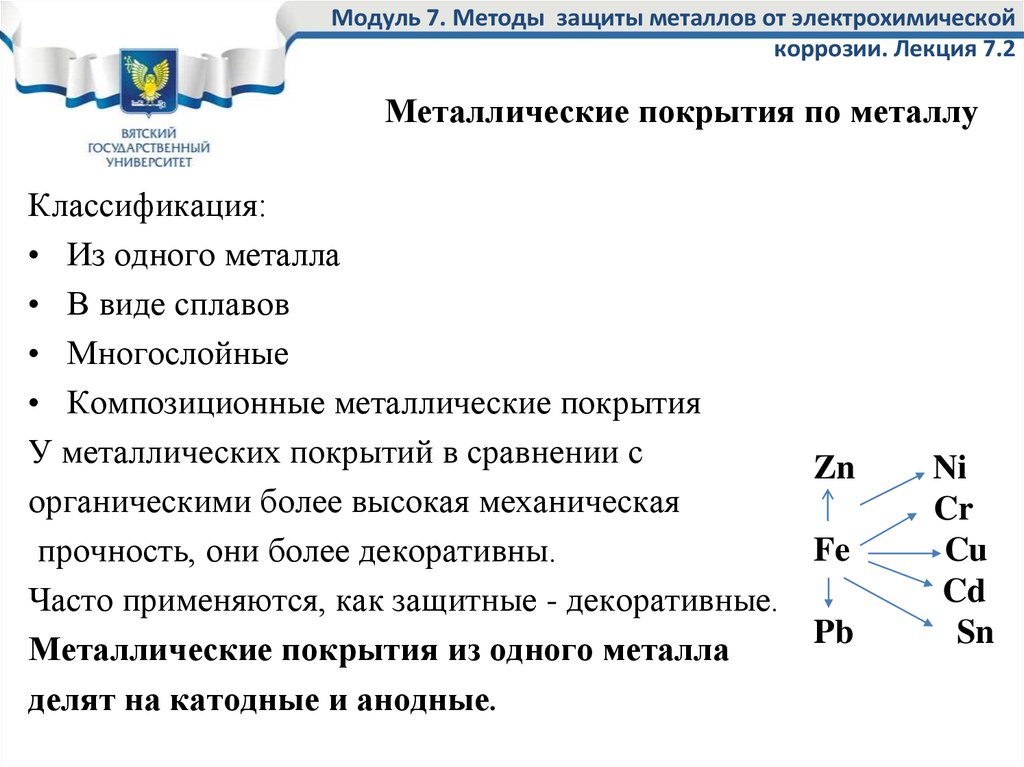

В промышленности существует несколько вариантов антикоррозийной защиты:

- Пассивация. В процессе производства в сталь добавляются другие металлические сплавы (молибден, никель, ниобий). Эти материалы характеризуются отличными эксплуатационными свойствами и высокой стойкостью к агрессивным воздействиям. Эти разновидности стали принято называть легированными.

- Нанесение на поверхность стали каких-то других металлов. При этом на изделии образуется защитное покрытие. Зачастую для данной цели применяется алюминий, кобальт и хром.

- Применение специальных протекторов и анодов. При контакте детали с водой происходит разрушение протектора, который образует защитное покрытие. Такая методика часто используется в производстве деталей для морских буровых установок и судов.

Промышленные способы обеспечения антикоррозийной защиты очень разнообразны. К ним относится и покрытие специальной стекловолоконной эмалью, и химическая защита, и многие другие.

Антикоррозийная защита материала в домашних условиях подразумевает применение ЛКМ-покрытий и химических средств. Свойства защитного плана обеспечивают сочетанием разных элементов: смол на основе силикона, ингибиторов, полимеров, металлической стружки и пудры.

Следует отметить, что перед окрашиванием детали, ее нужно обработать специальным преобразователем коррозии или грунтовкой, иначе ее эксплуатационные свойства будут быстро уменьшаться.

Сегодня в продаже встречается несколько разновидностей преобразователей ржавчины:

- Средства-грунтовки. Характеризуются высокой адгезией с металлическими поверхностями, способствуют выравниванию покрытия перед покраской. Во многих грунтовках содержатся ингибиторы, тормозящие коррозийные процессы. Кроме того, заблаговременное нанесение слоя грунтовки позволяет сэкономить на окрашивании.

- Химические препараты. Преобразуют окись железа в более безопасные вещества, которым не страшна коррозия. Такие средства называются стабилизаторами.

- Составы, преобразующие ржавчину в обычные соли.

- Масла и смолы, уплотняющие и связывающие ржавчину, обеспечивая ее нейтрализацию.

Специалисты советуют подбирать краску и грунтовку какого-то одного производителя, чтобы их химический состав не имел особых отличий.